Пожалуйста, оставьте нам сообщение

Эксплуатационные характеристики и техническое обслуживание гидроцилиндров горного оборудования - Origin Machinery

Время публикации:9 月-20-2024

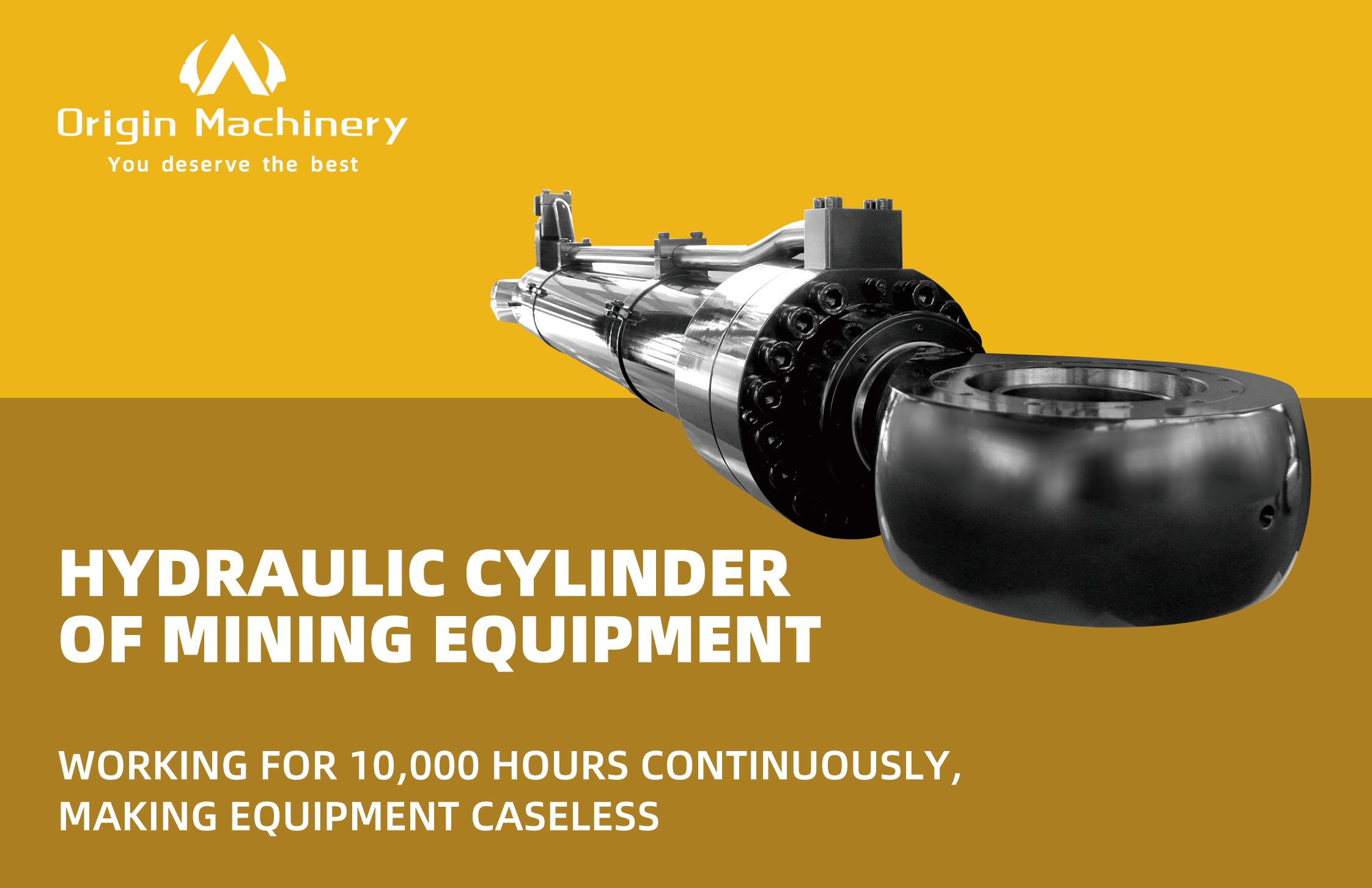

Гидравлические цилиндры являются основным компонентом горного оборудования, отвечающим за преобразование энергии жидкости в механическую силу. Эти мощные устройства обеспечивают движение тяжелой техники, делая возможными такие задачи, как копание, подъем и дробление. Однако в сложных условиях добычи полезных ископаемых гидравлические цилиндры подвергаются воздействию экстремальных нагрузок и в сложных условиях эксплуатации. Для обеспечения надежной работы и длительного срока службы необходимо понимать ключевые аспекты производительности и технического обслуживания.

1. Важность работы в гидравлических цилиндрах

Гидроцилиндров горно-шахтного оборудования, таких как экскаваторы, карьерные экскаваторы, обычно сконструирован так, чтобы выдерживать огромные давления. Будь то переезд тонн земли или обработки тяжелого рока, эти баллоны должны выполнять с точностью, силой и стойкостью. Производительность гидравлических цилиндров напрямую зависит от эффективности горных работ. Любой простой, вызванный неисправностью, может привести к значительным производственным потерям, что делает надежность работы критически важной.

Одним из ключевых факторов, влияющих на производительность гидроцилиндра, является давление в нем. Для горнодобывающего оборудования часто требуются гидравлические цилиндры, способные работать с жидкостями под высоким давлением. Номинальное давление в гидроцилиндре должно соответствовать требованиям оборудования, которое оно обслуживает. Если давление превышает допустимую емкость баллона, это может привести к поломке или даже возникновению опасных ситуаций на объекте. Правильная конструкция, выбор материала и сборка необходимы для того, чтобы баллоны могли выдерживать такие высокие давления.

Другим фактором, который следует учитывать, является длина хода. При добыче полезных ископаемых необходимая длина хода цилиндра определяется размерами и масштабом оборудования. Большая длина хода обеспечивает больший диапазон перемещения, позволяя оборудованию достигать большего расстояния или поднимать более тяжелые грузы. Гидравлические цилиндры, используемые в горных экскаваторах и погрузчиках, часто больше, чем в строительной или малогабаритной технике, что подчеркивает необходимость точного проектирования для поддержания производительности в экстремальных условиях.

2. Распространенные неисправности гидроцилиндров в горнодобывающем оборудовании

Несмотря на свою надежность, гидроцилиндры подвержены износу. На работу гидроцилиндра может повлиять несколько распространенных проблем, в том числе:

Неисправность уплотнения: уплотнения внутри цилиндра имеют решающее значение для поддержания внутреннего давления и предотвращения утечек жидкости. Со временем уплотнения могут изнашиваться из-за трения, экстремальных температур или загрязнения. Неисправность уплотнения может привести к падению гидравлического давления, снижению эффективности и, в конечном итоге, к поломке.

Износ штока и образование зазубрин: Шток цилиндра является частью, которая выдвигается и втягивается, приводя в движение навесное оборудование. Воздействие пыли, абразивных материалов и ударов может привести к износу штока или образованию зазубрин. Это повреждение ослабляет шток, делая его более подверженным изгибу или поломке.

Повреждение поршня: Поршень внутри камеры цилиндра создает усилие, необходимое для его перемещения. Попадание мусора в гидравлическую систему может привести к появлению царапин или вмятин на поверхности поршня, нарушая плавную работу цилиндра и снижая его эффективность.

Загрязненная гидравлическая жидкость: Качество гидравлической жидкости, используемой в горнодобывающем оборудовании, напрямую влияет на производительность цилиндра. Загрязненная жидкость может привести к попаданию мусора в систему, что приведет к преждевременному износу, коррозии или засорению каналов. Поддержание чистоты гидравлической жидкости является важной задачей технического обслуживания для предотвращения подобных проблем.

3. Методы технического обслуживания для продления срока службы гидроцилиндров

Регулярное техническое обслуживание является ключом к продлению срока службы и производительности гидроцилиндров в горнодобывающем оборудовании. Вот несколько рекомендаций, которые следует учитывать:

Регулярный осмотр уплотнений и штоков: Поскольку поломка уплотнений и износ штоков являются распространенными проблемами, проведение регулярных визуальных осмотров может выявить проблемы на ранней стадии. Ищите признаки протечек, изношенных уплотнений или повреждения поверхности штока. Замена уплотнений до их полного выхода из строя может предотвратить более серьезные проблемы в будущем.

Техническое обслуживание жидкости: Во избежание проблем, связанных с загрязнением, важно поддерживать чистоту гидравлической жидкости. Регулярно проверяйте уровень жидкости и, при подозрении на загрязнение, сливайте и заменяйте жидкость. Фильтры также следует часто менять, чтобы в гидравлическую систему поступала только чистая жидкость.

Смазка движущихся частей: Правильная смазка штока цилиндра и связанных с ним движущихся частей уменьшает трение, что помогает предотвратить износ. Всегда используйте смазку соответствующего типа, рекомендованную производителем, так как неправильный тип может привести к повреждению.

Предотвращение перегрузки и ударных нагрузок: Хотя гидравлические цилиндры предназначены для работы под высоким давлением, постоянная перегрузка оборудования или воздействие на него ударных нагрузок со временем могут привести к ослаблению цилиндра. Убедитесь, что баллон работает в пределах допустимого давления и нагрузки, и избегайте резких движений при использовании оборудования.

Защита штока: Для предотвращения образования царапин на штоке и его износа в результате воздействия окружающей среды рекомендуется использовать защитные чехлы или очистители штока. Эти устройства могут препятствовать повреждению штока цилиндра пылью, грязью и абразивными частицами. В условиях добычи полезных ископаемых, где преобладают пыль и мусор, защита штока особенно важна.

Плановый капитальный ремонт цилиндров: В зависимости от условий работы и типа оборудования может потребоваться периодический капитальный ремонт цилиндров. Это включает разборку цилиндра, очистку внутренних компонентов, замену уплотнений и проверку на износ. Регулярный капитальный ремонт может значительно продлить срок службы гидравлической системы и предотвратить непредвиденные поломки.

4. Инновации в обслуживании гидроцилиндров

Благодаря технологическому прогрессу появились новые способы контроля и технического обслуживания гидроцилиндров, особенно в таких сложных отраслях, как горнодобывающая промышленность. Системы мониторинга состояния теперь могут отслеживать такие показатели производительности, как давление, температура и уровень жидкости, в режиме реального времени. Эти системы могут обнаруживать аномалии до того, как они приведут к отказу, что позволяет проводить профилактическое техническое обслуживание, а не реактивный ремонт.

Еще одним нововведением является использование твердых покрытий на штоках гидроцилиндров. Традиционное хромирование в настоящее время заменяется или усиливается новыми, более износостойкими покрытиями, такими как керамические покрытия или покрытия с термическим напылением. Эти материалы обеспечивают превосходную стойкость к истиранию и коррозии, что еще больше повышает долговечность гидроцилиндров в условиях горных работ.

Вывод

Гидравлические цилиндры являются основой горного оборудования, обеспечивая мощные перемещения, необходимые для выполнения крупномасштабных работ. Их производительность имеет решающее значение для эффективности горных работ, а надлежащее техническое обслуживание - для их долговечности. Понимая распространенные неисправности цилиндров, внедряя методы планового технического обслуживания и внедряя новые технологии, горнодобывающие компании могут обеспечить максимальную эффективность работы своих гидравлических систем, сокращая время простоя и минимизируя эксплуатационные расходы.

Origin Machinery производит гидравлические цилиндры для горной техники, включая экскаваторы, самосвалы, погрузчики, бульдозеры и грейдеры. Наша передовая производственная линия работает с цилиндрами диаметром до 800 мм, диаметром штока до 600 мм и ходом поршня до 6000 мм с годовой производительностью 2000 единиц.